Zylinderkopf TD5 wechseln – Teil 1

Landrover Defender TD5 – Zylinderkopf wechseln – Ausbau des Kopfes

Hinweis: Dieser Beitrag ist in drei Teile aufgeteilt, da er sonst zu lang geworden wäre:

Teil 1: Ausbau des Zylinderkopfes

Teil 2: Umbau des Kopfes

Teil 3: Einbau des Zylinderkopfes

Warum den Kopf wechseln?

Eines der markantesten Probleme des Landrovers Defender ist der Zylinderkopf. Es gibt viele Fälle, bei denen der Kopf Risse bekommt und dadurch unbrauchbar wird. In selteneren Fällen ist die Kopfdichtung defekt. Eine reparatur in der LR-Werkstatt kostet bis 4000 Euro, da schon der Originalkopf sehr teuer ist. Es gibt auch Nachbauten – AMC-Köpfe – welche um die 1600 Euro kosten aber ebenfalls noch eingebaut werden müssen. Eine Schrauberwerkstatt wird auch dafür ca. 500 bis 800 Euro nehmen. Alternativ kommen gebrauchte Köpfe infrage, wenn diese zuvor überprüft wurden. Das Schleifen eines gebrauchten Kopfes sollte laut LR nicht erfolgen, wird aber trotzdem gemacht. Man darf nur nicht zu viel abschleifen, denn dann ändert sich die Verdichtung. Durch Einsatz einer dickeren Kopfdichtung (gibt es in drei Dicken), kann evtl. ein Ausgleich erfolgen. Eine höhere Kompression ist aber nicht sinnvoll.

Vorbereitungen

Die Vorbereitungen sind wichtig, da es sonst zu Verzögerungen kommt, weil Teile oder Werkzeug fehlen. Für den Kopfwechsel werden viele Dichtungen und Kleinteile benötigt, die man kostengünstig in UK oder über einen Händler in Deutschland beziehen kann.

Werkzeug

Es wird zwar behauptet, dass der Wechsel auch mit Standardwerkzeug durchführbar ist – ob das sinnvoll ist, sei dahingestellt. Folgendes Werkzeug ist empfehlenswert (falls etwas fehlt, füge ich es nach, bis der letzte Teil fertig geschrieben ist):

- großer Nusskasten mit 1/2 Zoll-Werkzeug (ich benutze Wera)

- kleiner Nusskasten mit 1/4 Zoll-Werkzeug (ich bevorzuge Durchsteckknarren, weil sie viel kleiner bauen)

- Maul-Ringratschenschlüssel SW 8, 10, 12, 13, 17

- E14-Nuss 1/2-Zoll, verstärkt für Zylinderkopfschrauben

- Drehmomentenschlüssel 1/2 Zoll ca. 10 bis 60 Nm von Hazet

- oder Drehmomentenschlüssel 20-100 Nm von Gedore

- und Drehmomentenschlüssel 1/4 Zoll ca. 8 bis 40 Nm (für kleine Momente)

- Gabelschlüssel SW 36 für Viskolüfter inkl. Gegenhalter (Selbstbau)

- oder Spezialwerkzeug LRT-12-093 und LRT-12-094

- Zange für Schlauchschellen mit oder ohne Bowdenzug

- kleine Taschenlampe – ich benutze immer die Surefire Backup

- Bohrer oder Stift mit 6,5mm Durchmesser

- Schraubendreher – ich benutze immer Wera-Schraubendreher

- Bremsenreiniger, Lappen, Pinsel, Druckluft

- Bohrmaschine, z.B. Festool Akku-Schlagschrauber PDC 18/4

- Satz Bohrer in Zehntelabstufungen

- Gewindeschneider und Gewindebohrer

Ersatzteile

Viele Dichtungen und einige Kleinteile sind notwenig. Ebenso sollten einige Schrauben ersetzt werden. In Klammern sind die Ersatzteilnummern gesetzt, soweit ich die zur Hand hatte). Die Teilenummern gelten für einen Motor TD5 15P, also die letzte Version. Beim Motor 10P sind evtl. andere Teilenummern vorhanden. Manchmal habe ich auch die Bestellnummern von paddockspares angegeben (ich würde da aber nicht alles kaufen, z.B. keine ZK-Dichtung und keine ZK-Schrauben).

- Dichtungssatz ZK-Wechsel inkl. Dichtringe und O-Ringe für Injektoren (DA2112B)

- ZK-Dichtung (LVB000240) 2-Loch-Version (bitte nachsehen, was ihr braucht)

- runde Dichtung am Kopf hinten (ERR5369)

- runde Dichtung am Kopf vorn (LDI100030)

- Paßstifte Zylinderkopf (YLL500040)

- Kupferdichtring Kettenspanner

- Kupferdichtringe Turbolader

- 10 Bundschrauben Auspuffkrümmer M8

- 3 Stehbolzen und Muttern für Turboladeranschluss an Krümmer (Muttern: ESR2033)

- anaerobe Flächendichtung (z.B. Loctite 574)

- Öl, Glysantin (G30), Wasser

- falls jemand gleich die Wasserpumpe wechselt (PEM500040)

Hinweis zu den Kopfdichtungen:

Es gibt 3 verschiedenen Dichtungen, 1,2 und 3-Loch. Hier die Werte: 1 Hole = 1.27mm; 2 Hole = 1.20mm; 3 Hole = 1.35mm. Bei der 3-Loch-Variante ist die Verdichtung am geringsten, was den Motor schont aber ein klein wenig Leistung kostet.

Hinweis zu den Dichtringen der PD-Elemente:

Die Kupferdichtscheiben der Ersatzteilsets von paddockspares haben nicht gepasst – sie waren zu groß.

Vorbereitungen Arbeitsplatz

Optimal wäre eine Garage, beheizt und gut beleuchtet mit einer Werkbank und einem Platz, wo man Teile säubern kann. Klappt leider nicht immer. Da die Reparatur durch unvorhergesehene Sachen etwas länger dauern könnte, ist eine Überdachung, also ein trockener Platz das Minimum. Wer den Zylinderkopf nicht zu zweit auf den Block hieven möchte, sollte sich einen Flaschenzug bauen, denn damit lässt sich der Kopf am bequemsten ab- und wieder aufsetzen. Unter dem Fahrzeug sollte man das abtropfende Öl, den Diesel und Kühlwasser auffangen können. Zum Abstellen des Zylinderkopfes müssen zwei Kanthölzer vorhanden sein, damit die Injektoren und Glühkerzen nicht beschädigt werden.

provisorische „Garage“

Da meine Garage noch nicht fertig ist, habe ich mir einen Unterstand gebaut, der trocken und halbwegs winddicht war. Durch ein stabiles Holzgestell konnte ich auch einen Flaschenzug anbringen. Dafür nutzte ich eine alte Großschot vom Segler. Den Kopf konnte ich so genau positionieren. Optimal ist das arbeiten draußen aber nicht.

provisorische Werkbank für die Zwischenablage von Werkzeug und Teilen

Ausbau des Kopfes

Der Ausbau des Kopfes sollte nach Werkstatthandbuch erfolgen. Ich werde hier nur meine wichtigsten Ausbaustufen zeigen und Hinweise geben, wenn es mir wichtig erscheint. Außerdem zeige ich die Probleme auf, die bei meinem Ausbau entstanden sind und gebe Tipps für bestimmte Ausbaustufen.

Ausgangslage – Motor noch komplett

Block 1

Achtung: Batterie vollständig abklemmen!

Das Kühlwasser muss ebenfalls abgelassen werden. Wenn man es in einem sauberen Gefäß auffängt, kann es wiederverwendet werden. Nach Möglichkeit aber filtern. Die Haube sollte ausgehängt werden, sonst ist kein vernünftiges arbeiten möglich.

Die ersten Arbeiten gelten dem Lüfter und dem Ventildeckel. Der Viskolüfter sollte ausgebaut werden, dann kommt man besser an die Frontseite des Motors. Wenn man Glück hat hilf beim Ausbau des Lüfters der beherzte Schlag auf den 36er Schlüssel (Rechtsgewinde) – ansonsten benötigt man einen Gegenhalter, den man bestellt oder selbst baut. In Ermangelung des Gegenhalters hatte ich den Lüfter einfach drin gelassen, dass funktioniert ebenfalls.

Achtung: Wenn der Ventildeckel abgebaut ist, sollte man vorsichtig mit allen Kleinteile, wie Schrauben usw. umgehen. Das wird später noch wichtiger, denn die teile können in die Kanäle und andere Öffnungen des Motors fallen!

Ventildeckel abgenommen

Die nächsten Schritte sind:

- Luftschlauch zum Luftfilter vom Turbo abnehmen

- Auspuffkrümmerhitzeschild abnehmen

- Turbolader abklemmen und wegbinden

- Motorkabelbaum rückbauen

- Unterdruckschläuche abnehmen

- Dieselanschlüsse am Kühler und am Block entfernen und Block kurzschließen

- Kühlschläuche und Heizungsschläuche abklemmen

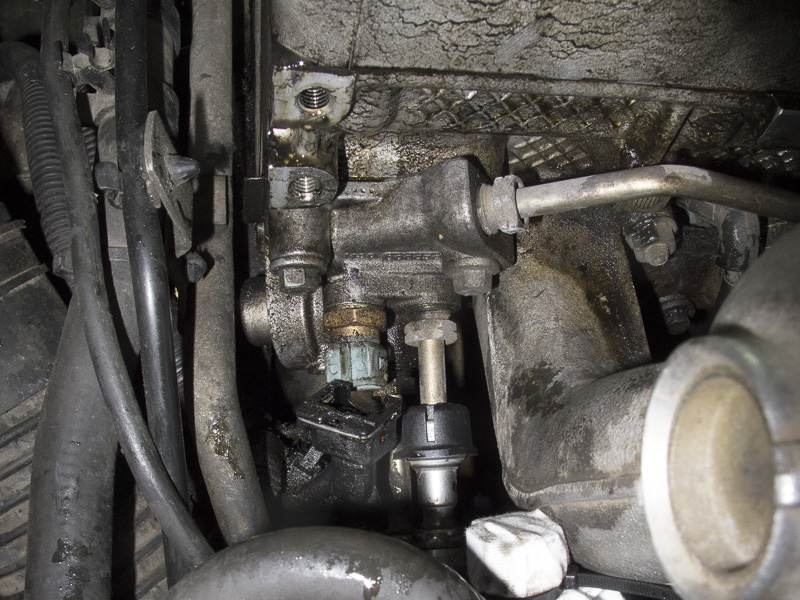

Leitung vom Dieselkühler an den Kraftstoffblock kurz schließen, damit kein Dreck eintreten kann

Dann habe ich die Kipphebelwelle abgenommen (kann man auch später machen). Dazu muss man alle Schrauben der Kipphebelwelle sehr gleichmäßig lösen – immer nur Stück für Stück.

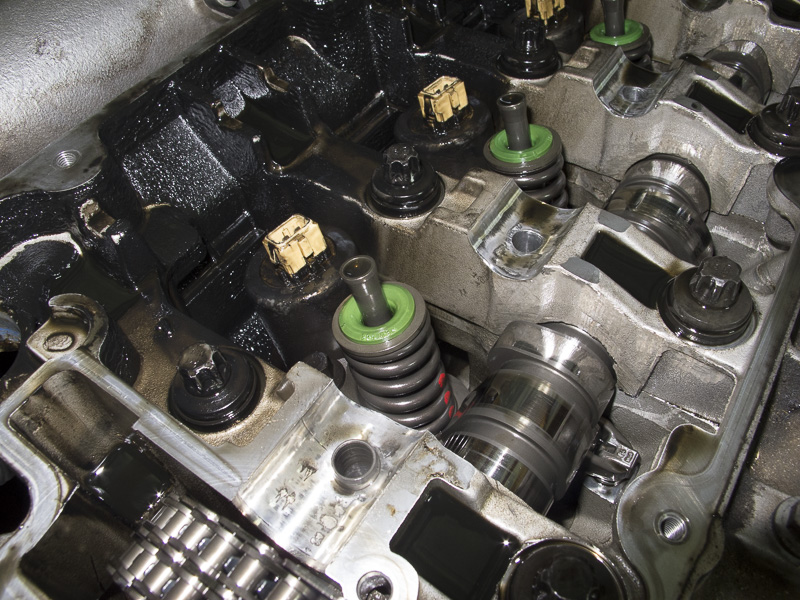

Kipphebelwelle ist demontiert

Block 2

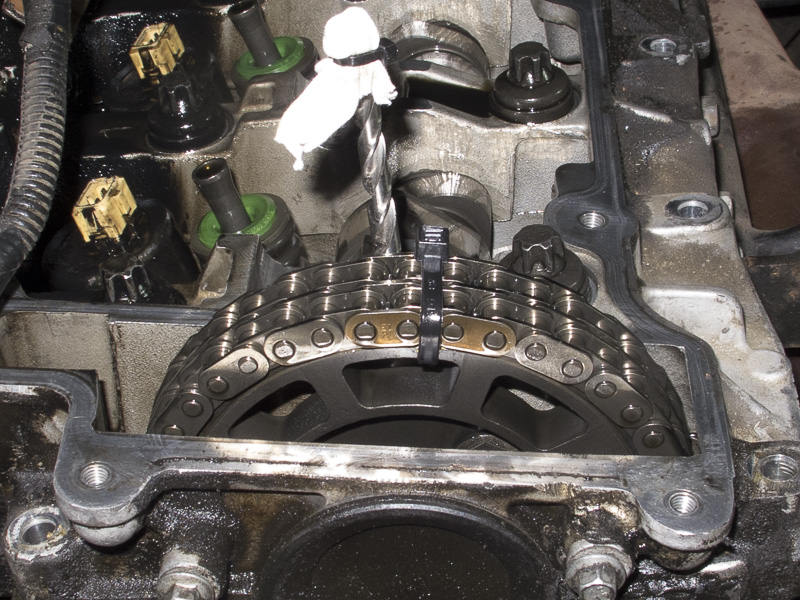

Bevor die ZK-Schrauben gelöst werden, muss die Kette mit den beiden farbigen Kettengliedern und dem Kennzeichen auf dem Kettenrad in die obere Position gebracht werden. Auf der Nockenwelle gibt es eine Einkerbung, welche durch ein Loch im Kopf mittels eines 6,5mm-Stiftes (z.B. entsprechender Bohrer) fixiert werden muss. Dazu muss die Kurbelwelle des Motors gedreht werden. Am einfachsten geht dies, wenn man das rechte Vorderrad etwas anhebt, den 4. Gang einlegt und dann oben am Rad mit etwas Schwung den Motor dreht.

Kette oben mit Kabelbinder fixieren – dahinter der Bohrer zur Nockenwellenfixierung

Nockenantriebskettenspanner (beide) ausbauen. Nun habe ich die ZK-Schrauben gelöst. Dazu benötigt man eine E14-Nuss, welche 1/2 Zoll haben muss, um die Kräfte auszuhalten. Am besten eignet sich eine hochwertige Schlagschraubernuss. Sollte der Kopf einer ZK-Schraube brechen, ist das Problem vorprogrammiert (na ja, beim Einbau jedenfalls). Ich hatte in Ermangelung besagter Nuss eine stabile hochwertige 11er Normalnuss benutzt, welche das glücklicherweise ausgehalten hat und auch die Schrauben haben das klaglos ausgehalten. Beim Einbau habe ich eine E13-Schlagschraubernuss benutzt.

Dann habe ich gleich den das obere Nockenwellenlager ausgebaut. Die Düsenhalter entfernen und die 13 Schrauben des oberen Lagers sehr gleichmäßig lösen. Danach habe ich den Kopf mittels Flaschenzug abgenommen. Dazu habe ich mit einem Gummihammer etwas nachgeholfen und den Kopf etwas gelockert.

Um den Kopf mittels Flaschenzug bewegen zu können, sollten zwei Züge eingesetzt werden. Der erste Flachenzug wird direkt über dem Kopf positioniert. Der zweite Zug wird über dem Absetzort – z.B. auf dem vorderen Teil des Kotflügels montiert. So lässte sich der Kopf komfortabel und ohne Kraftaufwand abheben und nach vorn bewegen. Mit zwei Personen geht das natürlich auch ohne Flaschenzug.

abheben des Kopfes (das Bild stammt vom aufsetzen 😉 )

Kopf ist ausgebaut

Weiter geht es im nächsten Teil.

Amazon-Links auf dieser Seite:

großer Nusskasten mit 1/2 Zoll-Werkzeug

kleiner Nusskasten mit 1/4 Zoll-Werkzeug

Maul-Ringratschenschlüssel SW 8, 10, 12, 13, 17

E14-Nuss 1/2-Zoll, verstärkt für Zylinderkopfschrauben

Drehmomentenschlüssel 1/2 Zoll ca. 10 bis 60 Nm von Hazet

Drehmomentenschlüssel 20-100 Nm von Gedore

Spezialwerkzeug LRT-12-093 und LRT-12-094

Taschenlampe Surefire Backup

Festool Akku-Schlagschrauber PDC 18/4

Satz Bohrer in Zehntelabstufungen

ZK-Dichtung (LVB000240) 2-Loch-Version

runde Dichtung am Kopf hinten (ERR5369)

runde Dichtung am Kopf vorn (LDI100030)

Paßstifte Zylinderkopf (YLL500040)

Kupferdichtring Kettenspanner

Kupferdichtringe Turbolader

Wasserpumpe (PEM500040)

Schöne Anleitung, danke für die Mühe! Bei mir ist leider die Zylinderkopfdichtung fällig.

Nachdem in 12/2018 bei 475.000 Km der alte Zylinderkopf einen Riss bekam, wurde ein nagelneuer Kopf von AMC montiert. Heute, bei Km Stand 533.000 Km massiver Kühlwasserverlust und leider können auch Verbrennungsgase im Kühlwasser nachgewiesen werden. Ich bin etwas sauer, da bei nur 60.000 Km Fahrleistung mit dem neuen Kopf dieses Problem auftritt. Vielleicht ist die Montage seinerzeit nicht so sorgfältig durchgeführt worden, wie gedacht. Diesmal montiere ich den Kopf selber. Wenn dann irgendwas nicht klappt, weiss ich wenigstens, daß ich den Mist selbst gebaut habe.

Top Beitrag!!

Bin gerade am überlegen, ob ich es selber wagen soll. Du kommst nicht zufällig aus der Stuttgarter Ecke 😉

Moin, danke. Nee, wohne fast an der Küste 😉 Viel Erfolg! cu Tom

danke , die infos sind sehr hilfreich .

Danke. Mach ich gerne, denn ich finde auch viel Unterstützung im Netz.